دستگاه تقطیر Water Distiller

دستگاه تقطیر Water Distiller دستگاهی الکتریکی است که آب را تقطیر نموده و یا فرایند تقطیر آب را کامل میکنند.

در دستگاههای تقطیر، برای ایجاد بخار، آب را میجوشانند.

سپس، بخار آب تولید شده تحت عمل میعان قرار میگیرد و به این ترتیب آب خالص تولید و جمعآوری میشود.

بیشتر ناخالصیها در محفظهی مربوط به گرم کردن آب، باقی میمانند و باید بهطور مرتب تخلیه شوند.

این دستگاهها در اندازههای مختلفی وجود دارند.

اندازه برخی از آنها برای استفاده در آشپزخانه مناسب است.

دستگاههای بزرگتر را میتوان برای مصارف بزرگتر مورد استفاده قرار داد.

تقطیر

تقطیر یا Distillation یکی از مهمترین و متداولترین روشهای جداسازی است و اساس آن بر توزیع اجزا بین دوفاز بنیان گذاشته است. در واقع تقطیر یکی از متداولترین راههای جداسازی مواد از یکدیگر به علت تفاوت نقطه جوش میباشد.

برای پیبردن به اینکه فرآیند تقطیر چگونه انجام میگیرد باید به رفتار محلولها هنگام جوشیدن و متراکم شدن توجه کرد. محلولهایی با نسبتهای متفاوت از دو ماده را میگذاریم تا در دمای جوش با بخار خود به تعادل در آیند. سپس ترکیب فاز مایع و فاز بخار را اندازه میگیریم و نمودار تغییر درصد مولی هر یک از فاز مایع و بخار را در دماهای مختلف رسم میکنیم. مختصات y هر نقطه بر روی منحنی نمایانگر دمای جوش محلولی است که ترکیب درصد آن با مختصات x در این نقطه داده میشود.

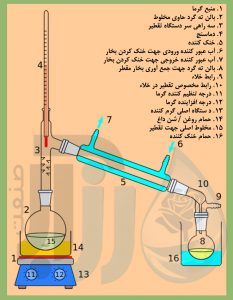

اجزاء دستگاه تقطیر Water Distiller

در آزمایشگاه برای جداسازی مایعات فرار، اغلب از دستگاه تقطیر Water Distiller جز به جز استفاده میشود. یک ستون تقطیر یا جداسازی شامل یک استوانه عمودی حاوی دستهای از بشقابکها، یا حلقههای فولادی زنگ نزن، گلولههای شیشهای ویا تکههای سرامیک میباشد. که این مواد دارای سطح ویژه گستردهای بوده و تماس خوبی را بین مایع، بخار در طول واحد تقطیر ممکن میسازند. در بالای ستون یک مبرد و در پایین آن یک واحد تبخیر کننده به نام بازجوشان قرار دارد. بالای ستون چون از منبع گرمایش دورتر است سردتر از پایین ستون میباشد و ترکیب درصد مایع و بخار در حال تعادل در بالای ستون با ترکیب درصد مایع و بخار در حال تعادل در پایین ستون میباشد.

بنابراین در بالای ستون درصد مادهای که دمای جوش کمتری دارد بیشتر است. در صنعت برای تقطیر در مقیاس تجاری و جداسازی مخلوط چند ماده از برج تقطیر جز به جز استفاده میشود. در هر طبقه از برج از بشقابی حبابی مانند به کار رفته است. با اجرای مراحل گوناگون تقطیر نفت خام به فرآوردههای سودمندی تفکیک میشود و بر مبنای دمای جوش خود از ترازهای مختلف برج خارج میشود.

مزایا و محدودیتهای استفاده از دستگاه تقطیر Water Distiller

استفاده از دستگاه تقطیر Water Distiller یک روش مقرون به صرفه برای تصفیه آب و ایمن ساختن آب است. تولید کنندگان، طرحهای مختلف دستگاه تقطیر آب را که ممکن است طعم و مزه آب تولید شده از یک دستگاه تقطیر مشخصی را تغییر دهد، بررسی میکنند.

فرآیند تقطیر (برای تولید آب مقطر) قادر است که بیشتر ناخالصیها، از قبیل مواد معدنی، همچون نیترات، سدیم و سولفات، و نیز بسیاری از مواد شیمیایی آلی را از آب حذف کند.

حذف مواد معدنی از آب میتواند باعث تولید آبی با طعم و مزهی خوشایند شود. از طرفی هزینهی استفاده از این دستگاهها قدری زیاد میباشد.

همچنین آلایندههایی که نقطهی جوش پایینتری نسبت به آب دارند (مانند برخی از سموم شیمیایی و حلالهای فرار) در برخی از دستگاههای تقطیر به بخار تبدیل میشوند و همراه با آب تصفیه شده، به مایع تبدیل میشوند، یعنی اینکه در آب تصفیه شده همچنان باقی میمانند. بعضی از دستگاههای تقطیر به دریچهای برای خروج گازهای فرار مجهز هستند و موادی اینچنین میتوانند آزادانه وارد محیط اطراف شوند.

نگهداری دستگاه تقطیر Water Distiller

طراحی دستگاه تقطیر دارای اهمیت فراوانی میباشد، زیرا مواد معدنی و دیگر آلایندههایی که در محفظهی جوشاننده جمع میشوند، میتوانند در امر بهرهبرداری از دستگاه تقطیر اختلال ایجاد کنند. آب سخت میتواند باعث تولید رسوب در دستگاه تقطیر شود. برخی از دستگاهها میتوانند به راحتی با دست تمیز شوند، در حالیکه برخی دیگر را باید با استفاده از یک اسید قوی تمیز نمود.

دستگاههای تقطیر آب دستگاهی الکتریکی هستند که آب را تقطیر نموده و یا فرایند تقطیر آب را کامل میکنند. دستگاه تقطیر در مقیاس کوچک برای مصارف مسکونی و خانوادگی، به صورت فشرده و کوچک و برای مصارف صنعتی و تجاری در مدلهای بزرگتر ساخته میشوند.

آب تقطیر شده (آب مقطر) به عنوان خالصترین و ایمنترین آب آشامیدنی (قابل شرب) در نظر گرفته میشود. فرایند تقطیر آب شامل گرم کردن آب شیر تا زمانی که به شکل بخار تبخیر شود و سپس چگالش (متراکم کردن) بخار که در نتیجه آن آبی خالص و بدون ، مواد معدنی، آلود کننده، ذرات و یا باکتری، مجددا بازیابی میشود.

تقطیر از تفاوت در فراریت اجزای محلول استفاده میکند، به این معنا که هر ترکیب نقطهی جوش متفاوتی دارد و در درجه حرارت خاص به خود شروع به تبخیر میکند (تغییر از حالت مایع به گاز). در هنگام تقطیر محلول گرم میشود تا جزء دارای پایینترین نقطهی جوش اول از همه تبخیر شود و اجزای دیگر در محلول باقی بمانند. جزء تبخیر شده که در حالت گازی قرار دارد را میتوان سپس با کندانسیون در ظرفی دیگر جمعآوری کرد. این فرآیند تقطیر نام دارد، بدان معنا که بخار تا اندازه ای سرد میشود که گاز مجدداً به مایع تغییر حالت دهد. با این وجود اگر محلولی داشته باشید که حاوی حل شوندهی غیر فرار باشد، این جزء در فرآیند تقطیر در محلول باقی میماند.

شیرینسازی آب به روش تقطیر ناگهانی

شیرینسازی آب به روش تقطیر ناگهانی یا یک فرآیند چند مرحلهای تبخیر آب است که با استفاده از جوشش کار میکند. روش کار این شیرینسازی بدین صورت است که آب گرم شده را به مخازنی با فشار کم هدایت میکنند، وقتی که آب به فضایی رسید که فشار بسیار کمی دارد به این علت که قبلاً از منبع حرارتی مقداری گرما کسب کرده به صورت ناگهانی تبخیر میشود.

هر چند مصرف انرژی این دستگاههای آب شیرین کن بسیار بالا بوده و دمای کارکرد بالا نیز باعث شده رسوبگذاری در این دستگاهها افزایش یابد، اما به دلیل امکان طراحی آنها در ظرفیتهای بالا هنوز سهم قابل توجهی از تولید آب به روش حرارتی را به خود اختصاص داده است و تبخیر به معنای ایجاد حرارت برای تغییر حالت و تولید ذرات جامد معلق بدون بخار درFeed Water است.

کندانس کردن بخار، محصولی کاملاً خالص به دست میدهد. این تکنیک شیرینسازی که به Distillation Flash معروف است، در سطح جهانی در کنار نیروگاههای سیکل ترکیبی جهت تأمین آب شیرین در حجم بالا میباشد.

نحوه عملکرد فرآیند چندمرحلهای تبخیر ناگهانی

در فرآیند شیرینسازی از طریق تقطیر ناگهانی MSF ، بر خلاف MED که جوشش روی لولههای داغ انجام میشود، جوشش در توده مایع اتفاق میافتد.

وقتی محلول چند جزئی مانند نفت خام را حرارت میدهیم، اجزای تشکیل دهنده آن بهترتیب که سبکتر هستند، زودتر بخار میشود. برعکس وقتی بخواهیم این بخارها را سرد و دوباره تبدیل به مایع کنیم، هر کدام که سبکتر باشد دیرتر مایع میگردد. با توجه به این خاصیت، میتوانیم نفت خام را به روش دیگری که به آن “تقطیر آنی” گویند، تقطیر نماییم. در این روش ، نفت خام را چنان حرارت میدهیم که ناگهان همه اجزای آن تبدیل به بخار گردد و سپس آنها را سرد میکنیم تا مایع شود. در اینجا، بخارها به ترتیب سنگینی ، مایع میشوند یعنی هرچه سنگینتر باشند، زودتر مایع میگردند و بدین گونه، اجزای نفت خام را با ترتیب مایع شدن از هم جدا میکنیم.

ساختار MSF

این سیستم در مجموع دارای سه بخش است:

- بخش دفع حرارت.

- بخش بازیافت حرارت.

- بخش ورودی حرارت.

بخشهای دفع و بازیافت حرارت شامل تعداد مشخصی از محفظههای تبخیر ناگهانی است .

آب تغذیه وارد بخش دفع حرارت میشود. این بخش (پیش گرمکن مرحله اول ) از گرمای آزاد شده در طول مدت فرآیند چگالی برای پیش گرم کردن آب تغذیه استفاده میکند. پساب چرخشی که به وسیله اخلاط بخشی از آب جبران و مقدار عظیمی از پساب باقیمانده از مرحله قبل به وجود آمده است، به صورت ثقلی به داخل لولههای بازیافت حرارت (پیش گرمکن مرحله دوم) هدایت میشود.

در بخار بازیافت حرارت، پساب در حین عبور از مرحله قبل و ورود به مرحله بعد، توسط گرمای آزاد شده از فرایند چگالی پیش گرم میشود، به بیان دیگر پس از طی آخرین مرحله آب وارد پیش گرمکن مرحله سه میشود و در آنجا درجه حرارتش به وسیله بخار درجه حرارت اشباع مایع بالا رفته و وارد بخار بازیافت حرارت میشود.

در این مرحله آب تغذیه خروجی پیش از مرحله سه، از طریق یک اوریفیس به اولین مرحله از بخار بازیافت حرارت وارد میشود. در مرحله بازیافت حرارت، آب تغذیه ورودی بخار میشود، بخار خالصی بار فشار بسیار کم تولید نمود. سپس بخار در امتداد قطرهگیر حرکت میکند که در آنجا قطرات مایع حاوی نمک باقیمانده در بخار، جدا و بخار بر روی لولههای خنک، چگالیده و سپس جمعآوری میشود.

سر انجام قسمتی از پساب باقیمانده از مرحله آخر، دوباره بازیافت شده و به همراه آب جبرانی وارد لولههای دفع حرارت میشود. جریان پساب نهایی در فرآیندهای ام اس اف میتواند یک طرفه ( دفع پساب به دریا) و یا چرخشی ( بازیافت بخشی از پساب) باشد. توضیحات ارائه شده برای حالت چرخشی است.

انواع روشهای تقطیر

تقطیر در فشار محیط:

در این روش، فرایند تقطیر در فشار محیط صورت میگیرد.

تقطیر با بخار آب:

وقتی که تقطیر در مجاورت بخار ماده مخلوط نشدنی صورت میگیرد.

فشار بخار یکی تحت تأثیر دیگری قرار نگرفته و مخلوط در دمایی که مجموع فشارهای جزئی آنها برابر فشار محیط گردد تقطیر میشود.

تقطیر در خلاء:

در این روش فرایند تقطیر در خلاء (در فشار ۴۰ میلیمتر جیوه) صورت میگیرد.

با توجه به اینکه نقطه جوش مواد سنگین نفتی نسبتاً بالاست و نیاز به دما و انرژی بیشتری دارد، و از طرف دیگر ، مقاومت این مواد در مقابل حرارت بالا کمتر میباشد و زودتر تجزیه میگردند، لذا برای جداکردن آنها از خلا نسبی استفاده میشود. در این صورت مواد دمای پایینتر از نقطه جوش معمولی خود به جوش میآیند. در نتیجه ، تقطیر در خلاء، دو فایده دارد: اول اینکه به انرژی و دمای کمتر نیاز است، دوم اینکه مولکولها تجزیه نمیشوند. امروزه در بیشتر موارد در عمل تقطیر ، از خلاء استفاده میشود. یعنی اینکه: هم تقطیر جزء به جزء و هم تقطیر آنی را در خلاء انجام میدهند.

تقطیر در خلاء و بخار:

این روش با انتقال گرما توسط بخار آب و با استفاده همزمان از پمپ خلاء جهت کاهش فشار کلی صورت میگیرد. بهطور کلی این روش دارای اشکالاتی بوده و از آن زیاد استفاده نمیشود.

تقطیر در فشار:

این روش برخلاف تقطیر در خلاء بوده و باعث میشود که فرایند تقطیر در دمای بیشتری نسبت به آن در فشار محیط صورت گیرد و دمای بالاتر باعث گسسته شدن مولکولهای نفت گردیده و ترکیب آنها را تغییر میدهد.

روشهای جدید تقطیر:

این روشها شامل یک یا دو مرحله تقطیر در فشار محیط بوده که توسط تقطیر با بخار همراه میشود.

انواع تقطیر از نظر اجزا

الف) تقطیر دو جزئی

ب) تقطیر چند جزئی

الف) تقطیر دو جزئی

- تقطیر تعادلی

- تقطیر جزئی

- تقطیر مداوم

ب) تقطیر چند جزئی

- روشهای میانبر (Short Cut Method)

- روش فنسکی

- روش آندروود

- روش گیلیلان

- روش براون و مارتین

- روش ادولج

- روش ادمیستر

- روش تخمینی سینی به سینی

- روش اسمیت

- روش لویس- ماتسون

- روش ترسیمی هنگستیبک

- روش تیلی- گدس

- روش وینکل و تاد

- روشهای دقیق (Exact Solution)

- MESF

- روش همگرایی تتا

- روش همگرایی تتا برای برجهای پیچیده

- روش همگرایی تتا برای برجهای تقطیر آزئوتروپی و استخراجی

روشهای تقطیر در پالایشگاه

الف)تقطیر مداوم

امروزه بهعلت اقتصادی بودن مداوم در تمام عملیات پالایش نفت از این روش استفاده میشود.

در تقطیر مداوم برای یک نوع خوراک مشخص و برشهای تعیین شده شرایط عملیاتی ثابت بهکار گرفته میشود.

بهعلت ثابت بودن شرایط عملیاتی در مقایسه با تقطیر نوبتی به مراقبت و نیروی انسانی کمتری احتیاج است.

با استفاده از تقطیر مداوم در پالایشگاهها مواد زیر تولید میشود.

گاز اتان و متان به عنوان سوخت پالایشگاه، گاز پروپان و بوتان به عنوان گاز مایع و خوراک واحدهای پتروشیمی، بنزین موتور و نفتهای سنگین به عنوان خوراک واحدهای تبدیل کاتالیستی برای تهیه بنزین با درجه آروماتیسیته بالاتر، حلالها، نفت سفید، سوخت جت سبک و سنگین، نفت، گاز، خوراک واحدهای هیدروکراکینگ و واحدهای روغنسازی، نفت کوره و انواع آسفالتها.

ب) تقطیر جز به جز

برای تفکیک برشهای متشکله نفت خام عملیات فیزیکی و شیمیایی چندی بر روی آن به عمل میآورند تا فراوردههای مورد نیاز جامعه امروزی را تولید نمایند. از مهمترین آنها تقطیر جز به جز نفت و استخراج میباشد. تقطیر جز به جز عبارت است از یک سری تبخیر و تبرید که در سینیهای یک برج استوانهای صورت میگیرد. مایعات خالص در فشار محیط در دمایی به جوش میآیند که در آن دما فشار بخار آن برابر فشار محیط گردد. مایعات مخلوط در حدود دمایی که حاصل جمع فشارهای جزئی عوامل تشکیل دهنده آنها برابر فشار محیط گردد به جوش میآید.

در نقطه جوش فازهای بخار و مایع در حال تعادل میباشند. چنانچه فشار کاهش یابد تبخیر صورت میگیرد و در حالت معکوس تبرید اتفاق میافتد. از فشار بخار برای محاسبه ترکیب گازهای مخلوط درحالت تعادل استفاده میشود. وقتی که اجزا تشکیل دهنده یک محلول در برج تقطیر بطور دائم جدا میشوند بخارهایی که به سمت بالا حرکت میکند ترکیبات فرارتر مایع برگشت کننده به سمت پایین سرازیر است برخورد کرده و غلیظتر میشود.

شکل دستگاه تقطیر جز به جز:

تقطیر، روشی جهت استخراج اسانس از گیاهان دارویی و معطر

فرایند تقطیر نوعی روش استخراج اسانس است که قدمت طولانی داشته و در آن، مایع به ترکیبی که نقطه جوش متفاوت دارند تقسیم میشود.

تکنولوژی تقطیر نسبتا ساده بوده و قابل استفاده در مناطق روستایی نیز می باشد.

تقطیر با آب قدیمیترین و ارزانترین روش تقطیر است که طراحی و ساخت آن ساده و کم هزینه است.

این روش به طور عمومی برای استخراج اسانس از مواد خشک یا پودر شده گیاهی ( مانند ادویههای پودر شده مانند پوست درخت دارچین)، گلهایی مانند گل محمدی و اندامهایی که بسیار سخت و محکم هستند مانند ریشهها، چوبها و میوههای فندقه استفاده میشود. به عمل تبخیر و میعان متوالی تقطیر گویند. یعنی در این فرآیند مایعات ابتدا به بخار تبدیل شده و پس از فرآیندی بخار سرد و به مایع تبدیل میگردد. طی این فرآیند بخارات حاصل از گرما تحت تاثیر سرما تبدیل به قطرات مایع میگردد و با جمع آوری این قطرات که از میعانات پشت سرهم حاصل میگردد موادی خالص و مقطر به دست می آید. معمولا با عمل تقطیر میتوان ترکیب مختلف معطر را بدون تغییر از گیاه خارج کرد. اسانسها معمولاً با عمل تقطیر شامل ترکیبات مختلفی هستند ولی یک یا چند ترکیب عامل اصلی بوی اسانس محسوب میشود.

اجزای یک سیستم تقطیر ساده :

به طور کلی یک سیستم تقطیر ساده دارای چهاربخش است :

مشعل ( به عنوان منبع گرمایی)،

مخزن تقطیر، م

برد،

و قسمت جداکننده اسانس.

تقطیر تخریبی یا خشک

تقطیر تخریبی Destructive distillation

یکی از روشهای قدیمی تقطیر مواد است که عبارت است از تقطیر مواد در حرارت بالا و در غیاب هوا.

تقطیر تخریبی فرایند حرارت دادن ماده جامد برای تجزیه آن است. این فرایند تخریب کامل نمونه اولیه تشکیل مواد جدید را حاصل میشود. معمولا، درصدی از مادهای که حرارت داده شده به کربن تبدیل میشود، و به دلیلی این فرایند گاهی اوقات کربنیزاسیون نیز خوانده میشود.

مادهای در یک لولهای که خالی از هوا است قرار داده میشود.

ترکیب سپس گرما داده میشود تا زمانیکه به تقریبا کربن خالص تبدیل شود. (نبود هوا از آتش گرفتن آن جلوگیری میکند).

مواد دیگر در ماده اولیه به بخار تبدیل میشوند و از درون یک لوله عبور میکنند که از چگالنده عبور میکند و به بازگرداننده ختم میشود.

تقطیر تخریبی برای تبدیل چوب به ذغال چوب مورد استفاده قرار میگیرد. بخار جمعآوری شده در طول حرارت دادن چوب توسط تقطیر جزء به جزء جداسازی میشود و به استیک اسید، استون و الکل چوب تبدیل میشود. از فرایندی مشابه برای تبدیل ذغال به ذغال کک استفاده میشود. محصولات دیگر بدست آمده از ذغال تقطیر شده گاز ذغال، قطران ذغال و آمونیا هستند.

تقطیر خشک(Dry distillation) :

فرآیندی است که طی آن با حرارت دادن به یک ماده جامد محصول گازی شکلی استخراج میشود که میتوان این محصول را مجدداً سرد کرده و به صورت مایع یا جامد تبدیل کرد.

این فرآیند ممکن است به پیرولیز در ماده جامد منجر شود. دمای عملیاتی برای این نوع تقطیر نسبت به نوع کلاسیک آن بالاتر است. یکی از کاربردهای این روش جداسازی سوخت مایع از زغال سنگ و چوب است.