تولید آب شیرین با اسمز معکوس فرآیندهای غشایی از روشهای نوین جداسازی هستند که بدون استفاده از تغییر فاز، اجزاء مورد نظر را از سیال جدا می نمایند. دو خصوصیت اصلی غشاءها یعنی توانایی قابل توجه در انجام انواع جداسازی ها و مصرف کم انرژی، عوامل گسترش روز افزون فرایندهای غشایی می باشند.همانطور که گفته شد در هر یک از بلوک های یک سیستم اسمز معکوس، جهت جداسازی ناخالصی ها از آب از استوانه های غشایی که در یک محفظه فشار بالا قرار گرفته اند، استفاده شده است. هر یک از لایه های ورق های غشاء از بخش اصلی لایه پلی آمیدی، لایه پلی سولفونی و پایه پلی استر تشکیل شده است.

تولید آب شیرین با اسمز معکوس

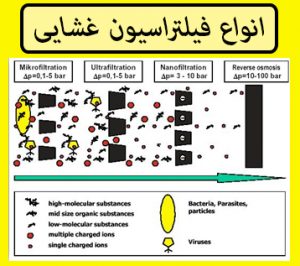

سیستمهای فیلتراسیون غشایی با جریان متقابل از قبیل اسمز معکوس، نانوفیلتراسیون و اولترافیلتراسیون به علت ظرفیت بالا و پیوسته بودن فرایند، گزینه های مناسبی جهت جایگزینی با فیلتراسیونهای سنتی و تصفیه های شیمیایی می باشند. برای دستیابی به بهترین عملکرد این سیستمها، شرایط آب ورودی به این سیستمها بسیار خاص می باشد. پیش تصفیه آب ورودی به سیستم ها می تواند عمر غشاء را طولانی تر ساخته، کیفیت آب تولیدی را بهبود بخشیده و هزینه های نگهداری و پاکسازی سیستم را کاهش دهد. یکی از روش های صنعتی و آزمایشگاهی تصفیه و شیرین سازی آب، روش اسمز معکوس می باشد. در این روش درصد بسیار زیادی از ویروس ها، باکتری ها، کلوئید ها، یون های فلزی، ذرات معلق و همچنین املاح آب گرفته خواهند شد. در ابتدای این فرایند جهت زدودن ذرات معلق موجود در آب، از چندین فیلتر تحت فشار استفاده می شود. ساختار این فیلتر ها از لایه های مختلف شامل لایه های آنتراسید، فیلتر ماسه ای، گارنت ریز، گارنت درشت و لایه شن نگه دارنده تشکیل شده است. آب در یک جریان بالا به پایین از این فیلتر های فیزیکی، ذرات بزرگ معلق را در فضای تخلخل بین دانه ای این فیلتر ها باقی گذاشته و در نتیجه آب خروجی حاوی ذرات معلق با قطر کمتر از ۱۵ میکرون خواهد بود. در این فرایند فیلتراسیون هنگامی که کنترل کننده ها، اختلاف فشار درون فیلتر فشاری را بیش از حد مجاز گزارش نمایند، آن فیلتر از سرویس خارج شده و صافی فیلتر توسط یک جریان تمیز تحت عملیات شستشوی معکوس یا همان Back Wash قرار می گیرد. پس از خروج آب از این فیلترها، جهت تنظیم PH آب و جلوگیری از رسوبات کربناتی خصوصاً کربنات کلسیم در غشاهای بلوک اسمز، به جریان آب میزان مشخصی اسید سولفوریک تزریق میگردد. در اثر این تزریق کربنات ها و بیکربنات های موجود در آب که حلالیت پایینی دارند، در اثر واکنش شیمیایی با اسید سولفوریک به سولفات کلسیم و دی اکسید کربن با حلالیت بالاتر ، تبدیل میشوند.

از آنجایی که ساختار غشاء های فرایند اسمز معکوس نسبت به تغیرات دمایی بسیار حساس می باشند، یکی دیگر از مراحل آماده سازی آب ورودی به فرایند اسمز معکوس، مرحله تنظیم دمای آن توسط مبدل های حرارتی می باشد. این عملیات از احتمال تشکیل رسوب بر روی غشاهای بلوک اسمز در دماهای پایین و همچنین از احتمال آسیب به ساختار پلی آمیدی غشاءها در دماهای بالا جلوگیری نموده و تاثیرات دمای محیط بر روی آب موجود در فرایند اسمز معکوس را تعدیل خواهد نمود.

مرحله بعدی فیلتراسیون قبل از ورود آب به بلوک های اسمز مرحله حذف ذرات معلق جامد بزرگتر از ۵ میکرون توسط یک سری از فیلترهای کارتریج می باشد. این فیلترها به صورت مخازن سربسته و تحت فشار بوده و با کلاف هایی از جنس پلی پروپیلن پر شده اند. با بالا رفتن اختلاف فشار داخل مخزن و یا کاهش دبی خروجی فیلترها، کلاف های قدیمی با کلاف های جدید تعویض میشوند. آب خروجی از فیلتر های کارتریج به دلیل وجود نمک های سولفاتی و کلرین آزاد هنوز برای ورود به بلوک های اسمز معکوس مناسب نیست. به همین دلیل جهت جلوگیری از تشکیل رسوبات نمک های سولفاتی بر روی غشاء ها، مقدار بسیار کمی از ماده ای به نام آنتی اسکورانت به جریان آب تزریق میشود. همچنین از آنجایی که کلرین آزاد نیز به غشاهای پلی آمیدی بلوک های اسمز آسیب جدی وارد می نماید، مقداری سدیم دیو سولفید جهت خنثی سازی کلر آزاد و هیپو کلرید موجود در آب به این بخش تزریق خواهد شد.

اصولاً سیستمهای فیلتراسیون جریان متقابل، جریان ورودی را به دو جریان خروجی یعنی Permeate و Concentrate تقسیم و جداسازی می کنند. Permeate ، آن قسمت از جریان است که از غشاء نیمه تراوا عبور کرده و جریان تلغیظ شده یا همان Concentrate ، دربرگیرنده آن اجزایی است که غشاء اجازه عبور آنها را نداده است. اگر یک غشا نیمه تراوا بین دو محلول با غلظتهای متفاوت قرار گیرد، به طور طبیعی مقداری از حلال از غشاء عبور کرده و محلول غلیظ تر را رقیق می نماید، اگر در این سیستم زمان رسیدن به تعادل سپری شود، در آن صورت سطح آب نمک از سطح آب خالص

بالاتر خواهد رفت. این اختلاف سطح در دو طرف غشاء اصطلاحاً فشار اسمزی نامیده می شود. در فرایند تولید آب شیرین با اسمز معکوس، آب خام تصفیه شده توسط پمپ های فشار بالا به داخل محفظه ای که دارای غشاء نیمه تراوا می باشد، تزریق خواهد شد. در این مرحله ناخالصی ها قادر به عبور از غشا نبوده و در یک طرف غشا، آب تقریباً خالص و در طرف دیگر آن آب تغلیظ شده از ناخالصی ها بوجود خواهد آمد. در مقیاس صنعتی غشاء های نیمه تراوا از جنس پلی آمید به صورت حلزونی شکل در داخل یک محفظه نگه دارنده از جنس PVC قرار دارند. در این سیستم آب به جداره خارجی استوانه های حاوی غشاء وارد می شود. در اثر فشار وارد شده آب از غشاء عبور کرده و ناخالصی ها در پشت غشاء باقی خواهند ماند. این آب خلص شده یا همان Permeate به همراه آب های خالص شده در بلوک های بعدی به مخازن ذخیره فرستاده می شوند. آب تغلیظ شده حاوی املاح و انواع ناخالصی ها از پشت غشاء ها با ادغام در آب ناخالص بلوک های بعدی باعث بالا رفتن غلظت شده و این غلظت بیشتر باعث جداسازی بیشتر ناخالصی ها از آب خواهد شد. نهایتاً آب شور خروجی از بلوک های اسمز به دریا فرستاده می شود. تکنولوژی مربوط به نحوه عملکرد این غشاء ها در فصل های آتی بطور مفصل تشریح شده است. فرآیند اسمز معکوس برای تهیه آب آشامیدنی از آبهایی که حاوی املاح معدنی زیاد و ناخالصی های آلی می باشند، بسیار مناسب بوده و قادر است از آبهای شور مانند آب دریا، آب آشامیدنی تهیه کند. این روش قادر به جداسازی مواد آلی و غیر آلی محلول، آلاینده های میکروبیولوژیکی از قبیل اندوتوکسین ها، ویروس ها، باکتری ها، ذرات ریز و یونهای باردار می باشد. به دلیل این طیف وسیع جداسازی، روش اسمز معکوس که به تکنولوژی هایپرفیلتراسین نیز معروف است، یک فرآیند مهم در زمینه تصفیه آب های صنعتی بشمار می آید. زمان تعویض، میزان رسوب و میزان خرابی غشاءهای نیمه تراوا، به وسیله کنترل افت فشار جریان آب ورودی با آب تغلیظ شده و یا قابلیت هدایت الکتریکی آب permeate قابل تشخیص است. برای رفع آلودگی غشای اسمز، بلوک مربوطه را از عملیات خارج کرده و طی دو مرحله، اسید شویی و قلیاشویی می نمایند.تولید آب شیرین

فرآیندهای غشایی از روشهای نوین جداسازی هستند که بدون استفاده از تغییر فاز، اجزاء مورد نظر را از سیال جدا می نمایند. دو خصوصیت اصلی غشاءها یعنی توانایی قابل توجه در انجام انواع جداسازی ها و مصرف کم انرژی، عوامل گسترش روز افزون فرایندهای غشایی می باشند.

همانطور که گفته شد در هر یک از بلوک های یک سیستم اسمز معکوس، جهت جداسازی ناخالصی ها از آب از استوانه های غشایی که در یک محفظه فشار بالا قرار گرفته اند، استفاده شده است. هر یک از لایه های ورق های غشاء از بخش اصلی لایه پلی آمیدی، لایه پلی سولفونی و پایه پلی استر تشکیل شده است. این لایه ها به کمک ذرات پلیمری ریز در حد انگسترم، نمک موجود در آب را دفع و آب را روی سطح نگه می دارند. یک استوانه غشایی از مجموعه ایی از لایه های غشاء تشکیل می شود که به ترتیب بر روی هم قرار می گیرند. ابتدا یک ورق لایه غشاء از وسط تاشده و یک لایه توری شکل به نام Feed channel spacer در بین این قسمت قرار می گیرد. این لایه باعث ایجاد یک جریان غیر یکنواخت و همچنین ایجاد یک فضای خالی بین دو لایه بر روی هم می شود. در نتیجه آب خام ورودی در این سطح حرکت کرده و فرآیند جداسازی انجام خواهد شد. سپس یک لایه پلیمری بر روی این لایه از غشاء قرار گرفته و انتهای آن به یک لوله که اصطلاحاً permeate tube نامیده می شود متصل خواهد شد. با قرار گرفتن چندین لایه مشابه بر روی هم و لول شدن این لایه ها حول permeate tube یک استوانه غشایی تشکیل خواهد شد.تولید آب شیرین

هنگامی که آب خام وارد این استوانه غشایی می شود ابتدا بر روی سطح پلی آمید لایه ی غشاء، جذب شده و طی یک حرکت مارپیچی به سمت Permeate tube حرکت می نماید. با قرار گرفت این استوانه های غشایی در محفظه های فشار بالا، یک بلوک غشاء اسمز معکوس تشکیل می شود. بنابر این با حرکت آب ناخالص از میان جداره های غشاء، آب خالص از permeate tube خارج شده و آب تغلیظ شده حاوی ذرات ناخالص نیز از زیر استوانه ها به جریان بازگشتی به دریا فرستاده می شود. جهت خالص سازی بیشتر آب در مقیاس هاس صنعتی به روش اسمز معکوس، از چندین بلوک غشاء به صورت سری و موازی استفاده خواهد شد.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.