لایه گذاری شیمیایی

لایه گذاری شیمیایی ( Scaling ) ناشی از ترکیبات معدنی محلول در آب است و میتواند موجب محدودیت بازدهی سیستمهای فیلتراسیون غشایی، افزایش فشار و درنتیجه افزایش مصرف انرژی و هزینه های مرتبط با آن شود.

همچنین میتواند باعث کاهش کیفیت آب بدست آمده، افزایش دفعات شستشو و از کارافتادگیهای مکرر میشود. لازم به ذکر است عمر مفید فیلترهای غشایی بر اثر پدیده هایی چون لایه گذاری شیمیایی کاهش مییابد.

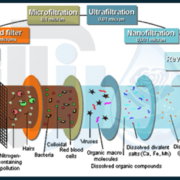

ترکیبات معدنی مانند کربنات کلسیم ( CaCO۳ )، سولفات کلسیم ( CaSO۴)، سیلیکا ( SiO۲ ) یا دیاکسید سیلیکون، سولفات باریم ( BaSO۴ ) و …. باعث لایه گذاری شیمیایی در دستگاه تصفیه آب میشود.

افزایش غلظت یک نمک از حلالیت آن در شرایط محلول بالاتر باعث تشکیل رسوب میشود.

هستههای اولیه کریستالنقشکاتالیزوری را برایتشکیل کریستالهایبیشتر از نمک ایفا میکنند.

کریستالهای نمک به شرط آن که به اندازه و جرم حجمی لازم برسند از حالت معلق خارج شده و شروع به رسوبدهی میکنند.

فرآیند تهنشینی رسوب تا زمانی ادامه خواهد داشت کهیونهایتشکیل دهندهنمک در محلول به صورت فوق اشباع باشند.

علل لایه گذاری شیمیایی ( Scaling )

علل لایه گذاری شیمیایی ( Scaling ) را میتوان به چهار دسته کلی تقسیم بندی کرد:

ایجاد و افزایش سطوح مورد نیاز برای ترسیب که با استمرار لایه گذاری شیمیایی ( Scaling ) این سطح موردنیاز افزایش می یابد.

افزایش غلظت مواد معدنی محلول در آب ورودی به غشا.

افزایش دمای آب.

افزایش PH آب.

مشکلات ناشی از لایه گذاری شیمیایی ( Scaling )

معمولا مشکلاتی که در اثر لایه گذاری شیمیایی ( Scaling ) در فیلتر های غشایی به وجود می آید ، عبارتند از :

از کارافتادگی های مکرر و بلند مدت.

کاهش کیفیت و مقدار جریان آب عبوری.

افزایش افت فشار و فشار مورد نیاز و مصرف انرژی و هزینه ناشی از آن.

پارگی و گسیختگی غشا در برخورد با کریستال های رسوبی نوک تیز.

شستشوهایبیشتر و با فواصل زمانی کمتر برای بهبود عملیات که منجر به کاهشعمر مفید غشاها و افزایشهزینه میشود.

رسوبات قابل کنترل و غیر قابل کنترل

تشکیل رسوبات مختلف با توجه به ماهیت رسوب قابل کنترل یا غیر کنترل میباشد. رسوباتی مانند سولفات و سیلیکات پس از تشکیل بسیار سخت شستشو میشوند. همچنین این رسوبات باعث کاهش سریع و شدید کارائی سیستم RO میشوند. بنابراین باید با پیش تصفیه مناسب، کار با میزان جریانهای طراحی و تزریق مواد شیمیایی مناسب از تشکیل این رسوبات جلوگیری کرد.

رسوب و گرفتگی قادر به کاهش فضای موثر بین مواد بوده و موجب کاهش تلاطم جریان میشوند که نتیجه آن، افزایش پلاریزاسیون غلظت در سطح غشاء است. هر چه غلظت محلول در سطح غشاء بیشتر باشد به همان نسبت، املاح بیشتری از خود عبور میدهد. وقتی که سطح موثر غشاء کاهش یابد، تلاطم، کاهش خواهد یافت و تمیز نمودن سطح غشاء مشکلتر میشود، زیرا امکان فرستادن محلول شیمیایی به سطوح مسدود شده توسط مواد جامد کاهش مییابد. امکان جلوگیری از تشکیل رسوب با استفاده از بازدهی صحیح سیستم و تزریق مواد شیمیایی وجود دارد.

مواد بازدارنده با جلوگیری از رشد کریستال نمک، سرعت فرآیند ته نشینی را کاهش میدهند. این مواد در سطح کریستال نمک تشکیل شده جذب و با جلوگیری از جذب بیشتر نمک فوق اشباع در سطوح کریستال، سرعت گسترش کریستال نمک را کاهش میدهند و به این ترتیب هستههای اولیه کریستال هرگز به اندازه یا غلظت کافی برای ترسیب نمیرسند.

اکثر مواد بازدارنده، خاصیت معلق نگهدارندگی نیز دارا هستند.

خاصیت معلق نگهدارندگی با محاصره ذرات معلق نمک، آهن یا مواد جامد آلی صورت گرفته و سبب دفع آنها توسط سایر آنیونهای موجود در محلول میشود.

این فرایند از تجمع ذرات و تشکیل ذرات بزرگتر که احتمال ترسیب آنها وجود دارد، جلوگیری مینماید.

فرایند ترسیب و فولینگ

نشست نمکهای کم محلول روی سطح غشاء را فرایند ترسیب گویند.

تجمع مواد معلق جامد و میکروارگانیسمها روی سطح غشاء فولینگ نامیده میشود.

فولینگ پدیدهای طبیعی در سیستمهای اسمز معکوس تلقی میشود.

این پدیده با عملیات پیش تصفیه و فیلتراسیون مناسب و شستشوی شیمیائی در مواقع نیاز قابل کنترل است.

بازدارندههای رسوب فقط در کاهش فرآیند تشکیل رسوب یا کاهش فرآیند و تراکم ذرات رسوب مؤثرند و فرایند ترسیب را به طور کامل متوقف نمیسازند. البته در یک سیستم اسمز معکوس کافی است تا مواد بازدارنده از تشکیل رسوب تا هنگام خروج جریان غلیظ از سیستم به خوبی عمل کند.